氩弧焊出现的这些缺陷怎么办?

氩弧焊,是使用氩气作为保护气体的一种焊接技术。

它具有电流密度大,热量集中,熔敷率高,焊接速度快,容易引弧等特点;在焊接操作时往往由于各种原因造成缺陷,以下就教你如何解决氩弧焊出现的这些缺陷。

一、气孔

焊接时,熔池中的起泡在凝固时未能逸出,残留下来形成的空穴。

产生原因:氢、氮等有害气体污染。

防止措施:

采用纯度为99.99%的氩气;

有足够的提前送气和滞后停气时间;

做好焊前清理工作;

正确选择保护气流量、明确尺寸、电极伸出长度等。

二、夹钨

过大的电流引起钨极熔化和蒸发、或操作过程中钨极与铁水接触导致其微粒进入熔池造成污染。

产生原因:接触引弧或钨电极熔化。

防止措施:

采用高频振荡器或高压脉冲发生器引弧;

减小电流或加大钨极直径,旋紧钨电极夹头和减小钨电极伸出长度;

调换有裂纹或撕裂的钨电极。

三、未焊透

焊接时接头根部未完全熔透的现象叫未焊透。

产生原因:

焊缝坡口纯边过大,坡口角度太大、错边等;

焊接电流过小,送丝不均匀;

焊接速度过快或过慢;

焊丝位置不当,焊接电弧微熔焊到焊口根部。

防止措施:

选择正确的焊接参数;保证焊件坡口加工质量和合适的根部间隙;正确控制熔池的温度;提高操作技能。

四、坠瘤

由于热量过于集中某一处导致铁水下坠形成凸起。

形成原因:电流过大;焊丝填送过多;摆动慢,热量过于集中。

防止措施:调整小的电流;正确送丝,氩弧把摆动适当加快。

五、缩孔

焊接收弧时,熔池金属快速向四周结晶收缩,而熔孔处未来得及铺满熔化金属,形成空穴。

形成原因:电流过大,收弧过快,热量过于集中

防止措施:调至合适电流,收弧至坡口侧方,使用高频多打几下。

六、未熔合

产生原因:电流过小,错边、续丝不到位

防止措施:调大电流修复焊口,调整续丝角度

七、扎丝

形成原因:操作不当,送丝过急;电流过大;坡口间隙过大

防止措施:调至合适电流,送丝均匀

八、射穿

产生原因:电流过大、焊接过程中热量过于集中;

防止措施:调小电流,正确操作,加快摆动节奏。

九、裂纹

焊接后焊口的冷却过程产生的热应力超过材料强度所导致的裂纹。

形成原因:焊件强行组对;焊件与焊材不匹配;焊接工艺选择错误或执行不严格;焊接参数不正确或收弧过快

防止措施:严格控制焊件及焊丝的P、S等含量;严格清理焊 件表面;选择合理的焊接参数;对结构刚度较大的焊件可更改结构或采取焊前预热、焊后消氢处理。

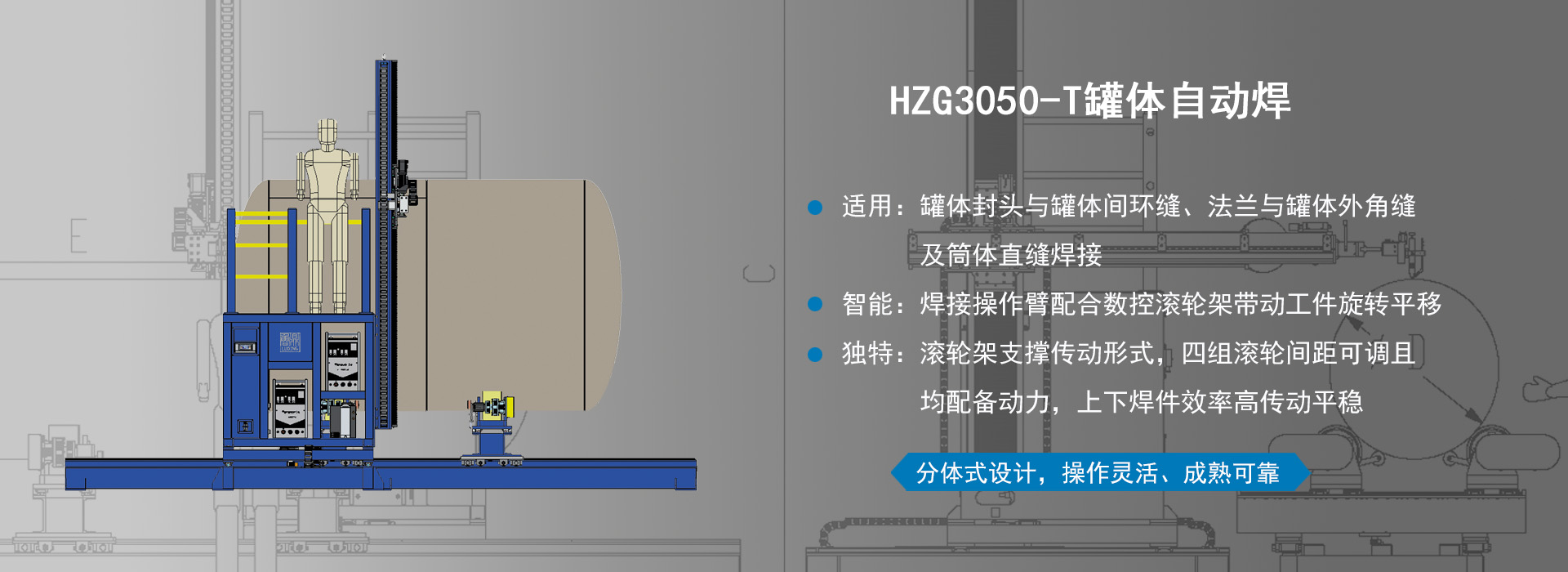

焊接作为工业“裁缝”是工业生产中非常重要的加工手段,焊接质量的好坏对产品质量起着决定性的影响,但由于焊接烟尘、弧光、金属飞溅的存在,焊接的工作环境又非常恶劣,加上劳动力成本的逐渐提升导致焊接行业招工困难。 随着先进制造技术的发展,实现焊接产品制造的自动化、柔性化与智能化已经成为必然趋势。