压力管道焊接难点在哪里?

前言

压力管道在线焊接时管道或设备内部存在流动的介质,所以,主要有两个难点:1)在线焊接过程中的局部高温,会使材料局部失去其强度,从而在内压作用下发生烧穿或爆破;2)管道内流动的介质会带走大量的热量,加速了焊缝的冷却,从而增加了焊缝热影响区产生裂纹的可能性。

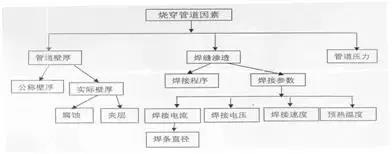

烧穿有两种可能的失效模式,一种是直接焊穿,这是一种塑性失稳;而另一种更重要的问题是材料在温度接近熔点时发生破坏,详见图1。烧穿的发生取决于壁厚、熔深、操作压力和介质流速等因素的综合影响。如图2是管线烧穿因素示意图。

图1 烧穿的失效模式

图2 烧穿的影响因素

美国BMI研究所对API X55管的研究认为:982℃是不发生烧穿的最高安全温度。而当壁厚大于6.4mm时,在正常条件下使用低氢焊条焊接,内壁温度不可能达到982℃,因此不会烧穿。我国石油天然气行业标准SY/T6554中参照美国石油学会标准API RP2201,提出当管道或设备的厚度大于12.8mm时,烧穿不是在线焊接的主要问题,此时介质流动对焊接的冷却及烧穿的影响可以不计;而当厚度小于12.8mm时,则应注意控制热量输入以防止烧穿。

为了控制焊接时焊缝区的温度,实际操作时可采用间断焊(即焊接一段时间,立即冷却一段时间,然后再重复该过程直至焊接结束)。现在也有采用计算模拟分析,及相关的静态、动态模拟试验来判断管壁烧穿危险性的,最后确定焊接工艺,完成焊接工艺评定,并应用到实际管线的修复中。

氢致裂纹是在线焊接的另一个问题,控制焊接工艺防止HIC(氢致裂纹)比防止发生烧穿要困难得多,这是因为HIC与冷却速率、管材的化学成分及焊接中氢的含量有关。引起HIC必须有三个同时存在的条件:焊缝中氢的存在、容易发生HIC的微结构及焊接残余拉应力。国外研究的重点放在降低HAZ硬度和防止敏感组织生成的方法上。通常把硬度作为HIC的评价指标,美国EWI(Edison Welding Institute)研究认为HV350是硬度的安全上限。热影响区硬度通常由冷却速率和碳当量决定。无论焊接过程如何,硬度都随着热输入的增大而下降,但熔深也随之增加,烧穿的危险性亦增加。冷却速度将会影响氢致裂纹发生的可能性,也是在线焊接成败的关键。

减少氢致裂纹产生的方法是:(1)使用低氢型焊条;(2)采用足够的热输入,克服由于流动介质的影响;(3)焊接时预热;(4)采用合理的焊道顺序;(5)合理的装配以减少焊缝根部的应力集中。

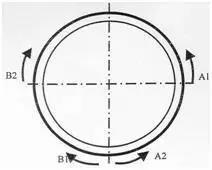

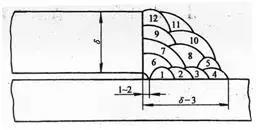

回火焊道技术使用得当,能可靠控制焊接接头的硬度,回火的效果与焊道位置、焊接顺序及所采用的热输入有关,也可采用小热输入多层焊技术。图3是套管的焊接工艺,其中图3(a)是套管道焊缝的焊接顺序,图3(b)是套管与主管间角焊缝的焊道顺序图。焊接时,采用两个焊工对称焊接,按回火焊道的。

(a)

(b)

图3 套管的焊接工艺

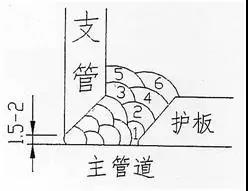

方案布置盖面焊道,效果较好。在线焊接中,还会遇到支管的焊接,支管与主管道的焊接是两人同时焊接,焊前要先预热。图4是支管与主管道的焊接坡口及焊道顺序,该焊接顺序及焊道布置都是在线焊接中常用的,但若要使在役焊接工艺应用于实际生产,还应根据相应的规范做大量的模拟试验及工艺评定,确保在线焊接的成功及管道运行的安全。

图4 短管支管的焊接工艺

文章来源网络旨在学习分享,如有侵权联系删除