液压管焊接一定要用氩弧焊吗?

液压管路是液压机重要的液压油液的传动部件,在液压管焊接过程中控制工艺规范参数,严格遵守焊接工艺操作过程,获得较好的焊接效果,可以大大减少机器的泄漏点,保证机器的正常工作。为了提高焊接的可靠性,必须用氩弧焊焊接。

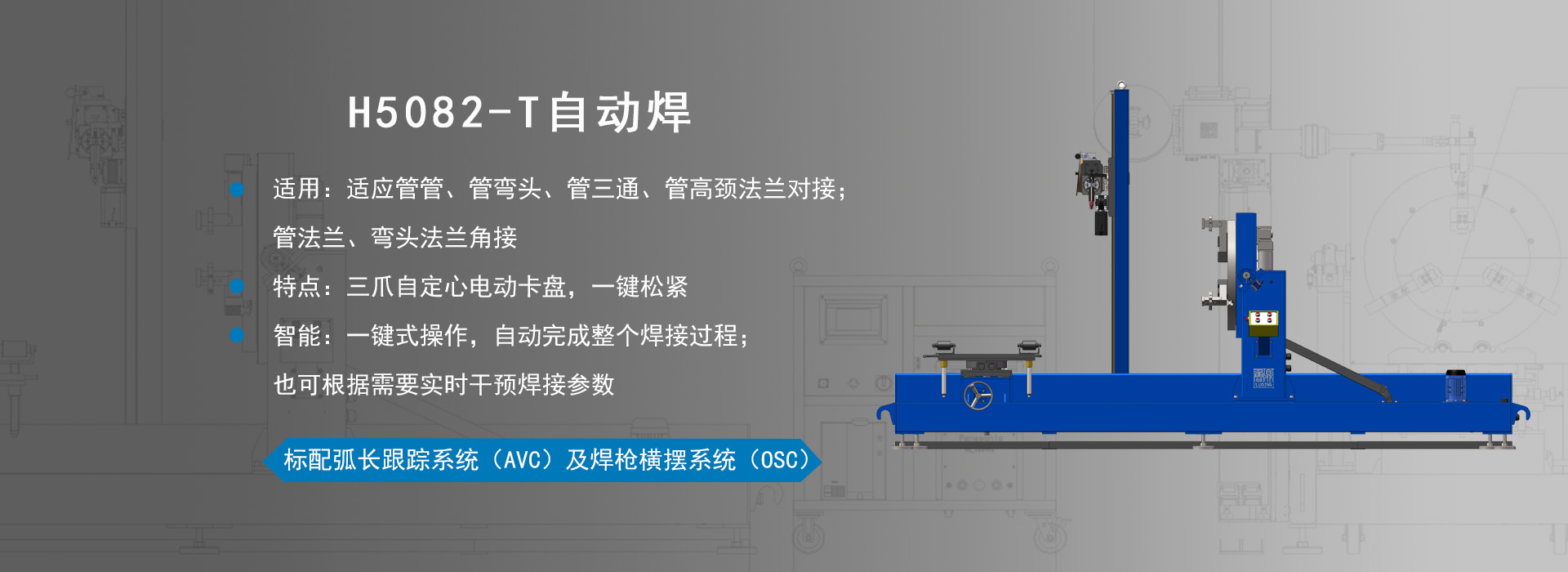

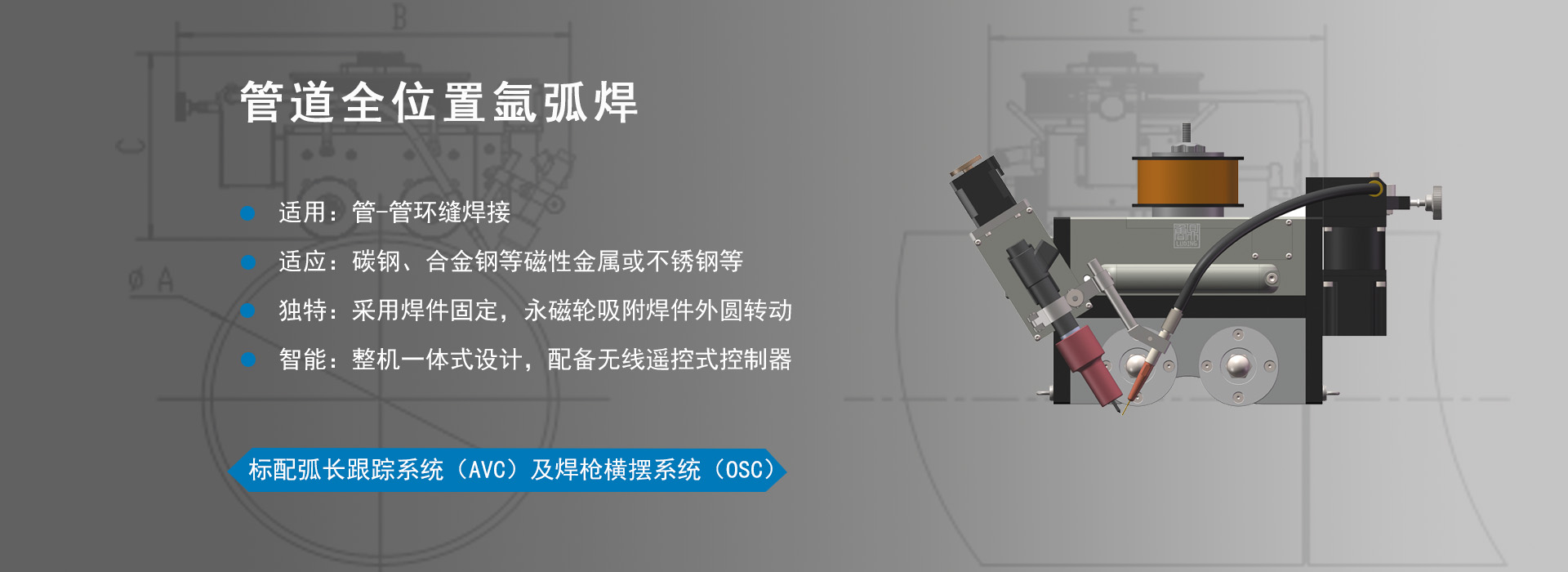

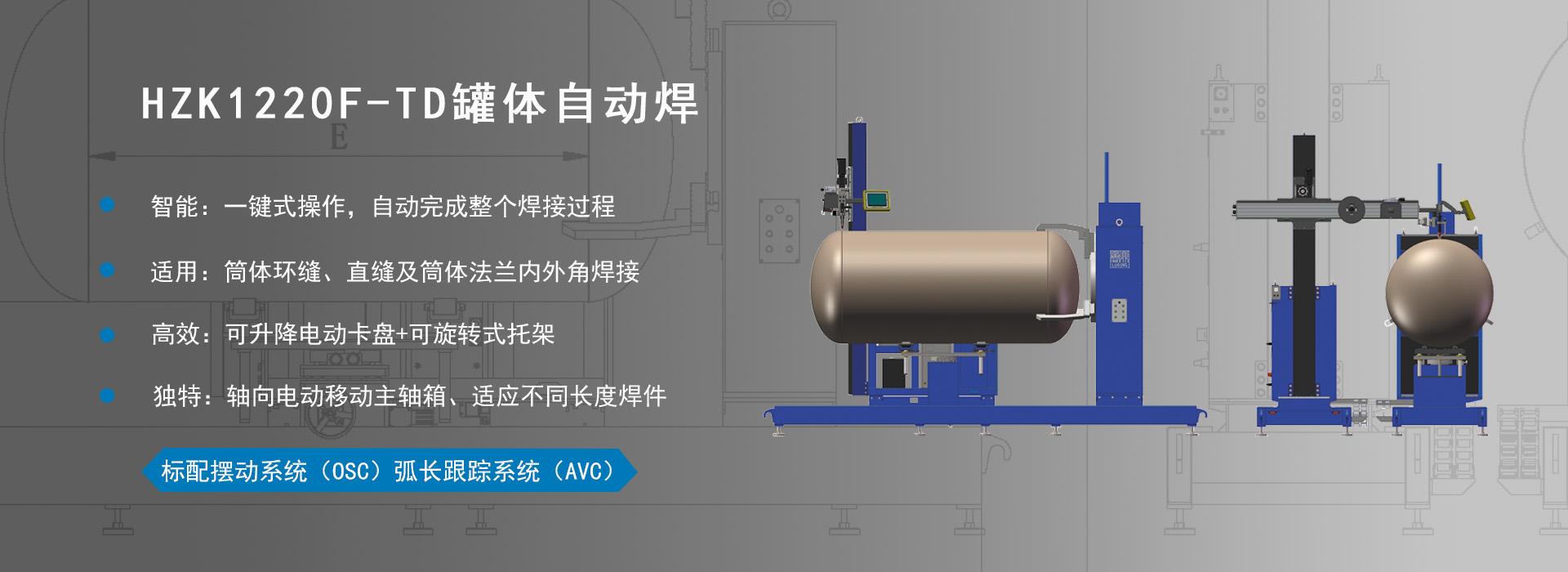

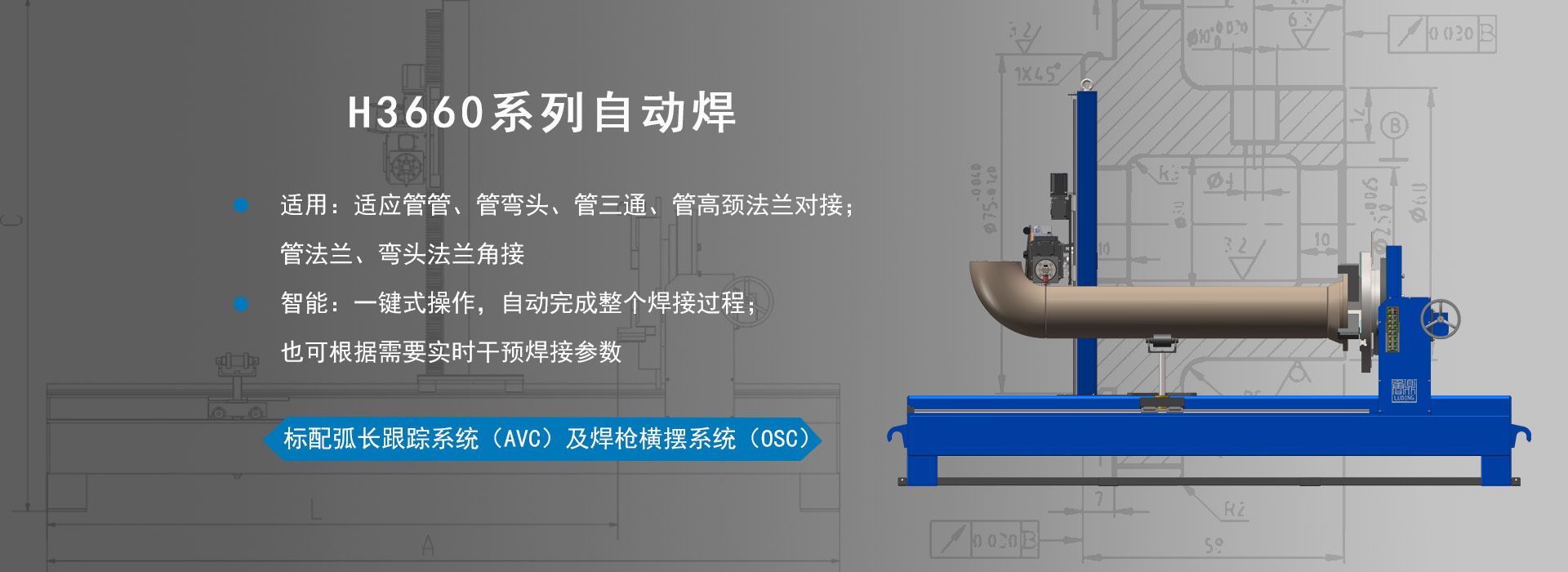

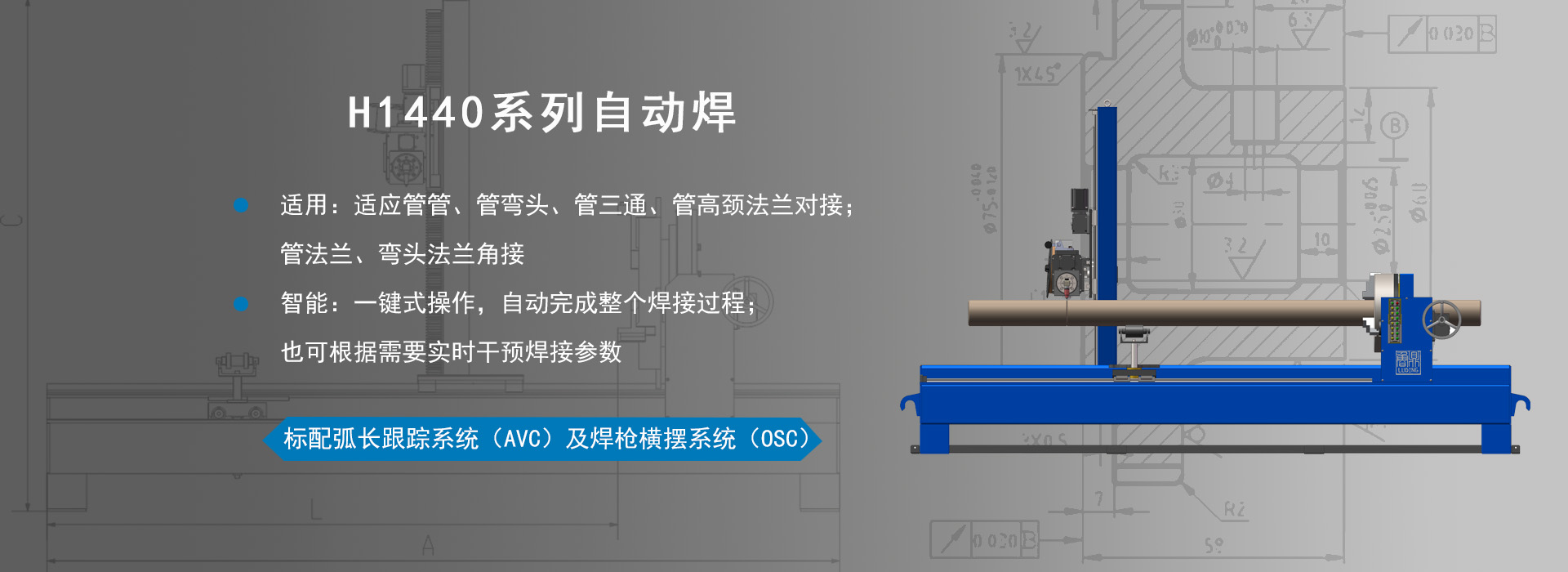

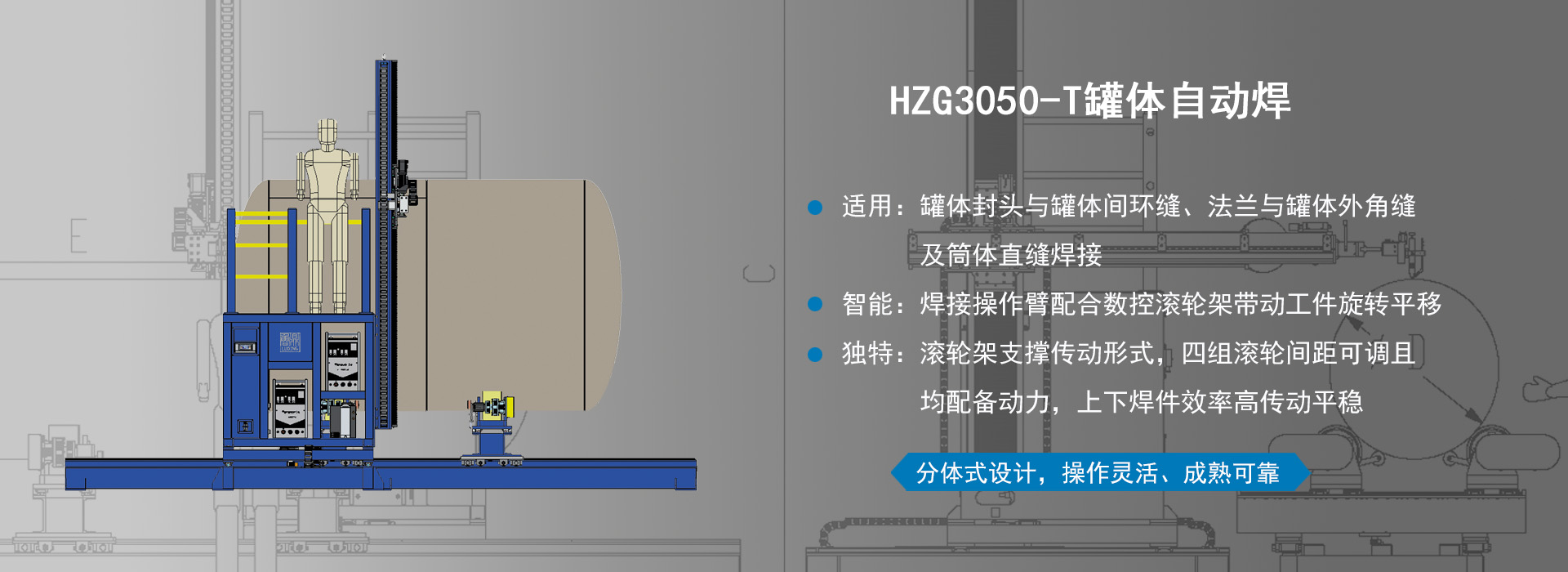

鲁鼎液压管路自动焊接

液压管路的焊接一般分为三个步骤来进行操作

1、 在液压管路焊接前,必须对管子端部开坡口,当焊缝坡口过小时,会引起管壁没有焊透,造成管路焊接强度不够;当坡度过大的时候,又会引起裂缝、夹渣及焊缝不齐等缺陷。坡口角度应根据规范化要求中最有利于焊接的种类来操作。管子的坡口加工最好采用坡口机,采用机械切削方法加工坡口,这样进行加工既经济,效率又高,操作又简单,还能保证加工质量。

鲁鼎液压管路自动焊接

2、 焊接方法的选择是关系到管路施工质量最关键的一环,必须引起高度重视。目前最广泛采用氧气乙炔焊接、手工电弧焊接、氩气保护电弧焊接三种方式,其中相对于比较好液压管路焊接的方法是氩弧焊接,它具有焊口质量好,焊缝表面光滑,美观,没有焊渣,焊口不氧化,焊接效率高等优点。另两种焊接方法容易造成焊渣进入管内,或在焊口内壁产生大量氧化铁皮,难以清除。

鲁鼎液压管路自动焊接

实践证明:一旦造成上述后果,无论如何处理,也很难达到液压系统清洁度指标。所以尽量不要采用。但是如遇到加工工期短、氩弧焊工少时,也可考虑采用氩弧焊接第一层(打底),第二层开始用电焊的方法,这样既保证了质量,又提高了施工效率,延长了液压机正常工作周期。

鲁鼎液压管路自动焊接

3、 焊接后要进行焊缝质量检查。检查项目包括:焊缝周围有无裂纹、夹杂物、气孔过大、飞溅等现象;焊道是否整齐、有无错位、内外表面是否突起、外表面在加工过程中有无损伤或削弱管壁强度的部位等。对于高压或超高压的液压管路,可对焊缝采用射线检查或超声波检查,提高焊接检查的可靠性。

鲁鼎液压管路自动焊接

文章来源网络版权归原作者所有,如有侵权联系删除