压力容器质量管理提升措施!

压力容器在焊接过程中要强化技术人员的专业指导作用,这是容器质量管理水平提升的关键影响因素。

因此在焊接的过程中要选择具有丰富工作经验,具备国家专业技能认证的焊接人员进行施工。

1、强化培训

焊接人员在日常焊接施工过程中要树立服务意识,在专业工作规定要求下严格按照国家焊接技术标准进行施工焊接。采用专业焊接技术保证压力容器焊接质量的稳步提升。对于工作经验缺乏的年轻焊接人员可以采用带新人的方式培养焊接人员。

只有焊接人员工作水平的提升才能够更好的进行焊接工作。企业可以进行专业的焊接技术培训工作,在理论与实践上对焊接工作人员进行培养,在积累丰富理论知识的同时对焊接技术开展训练研究。

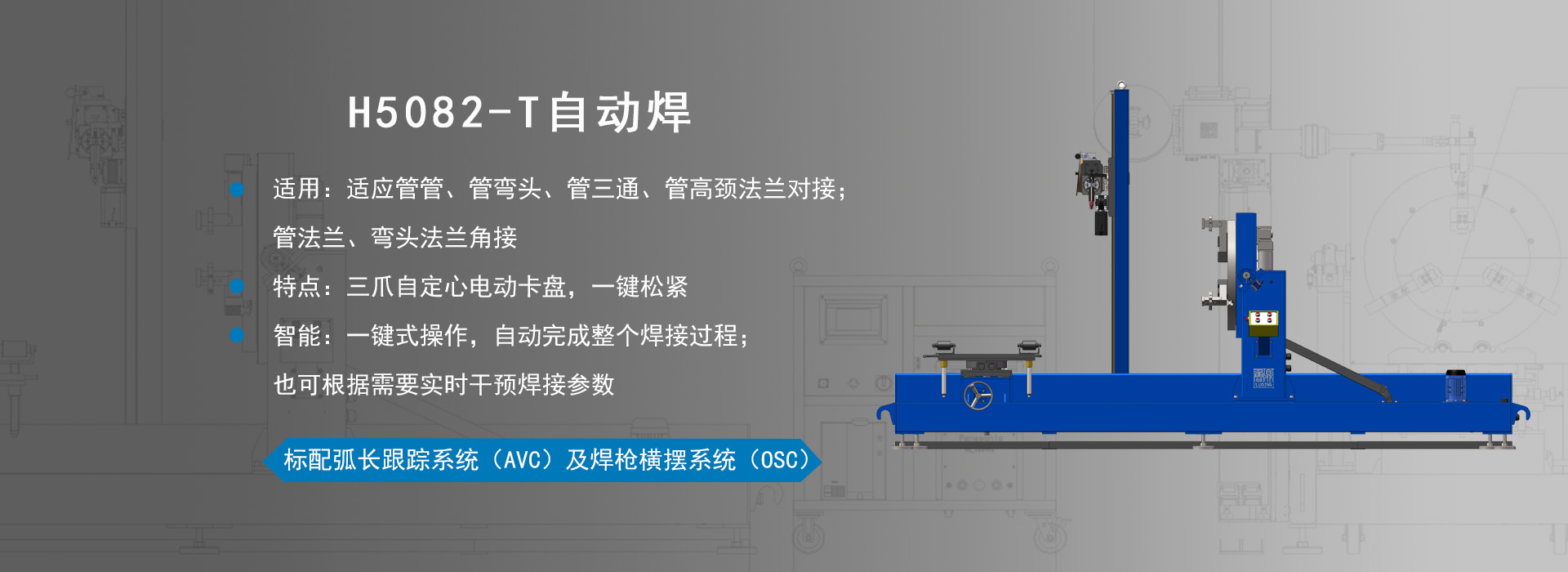

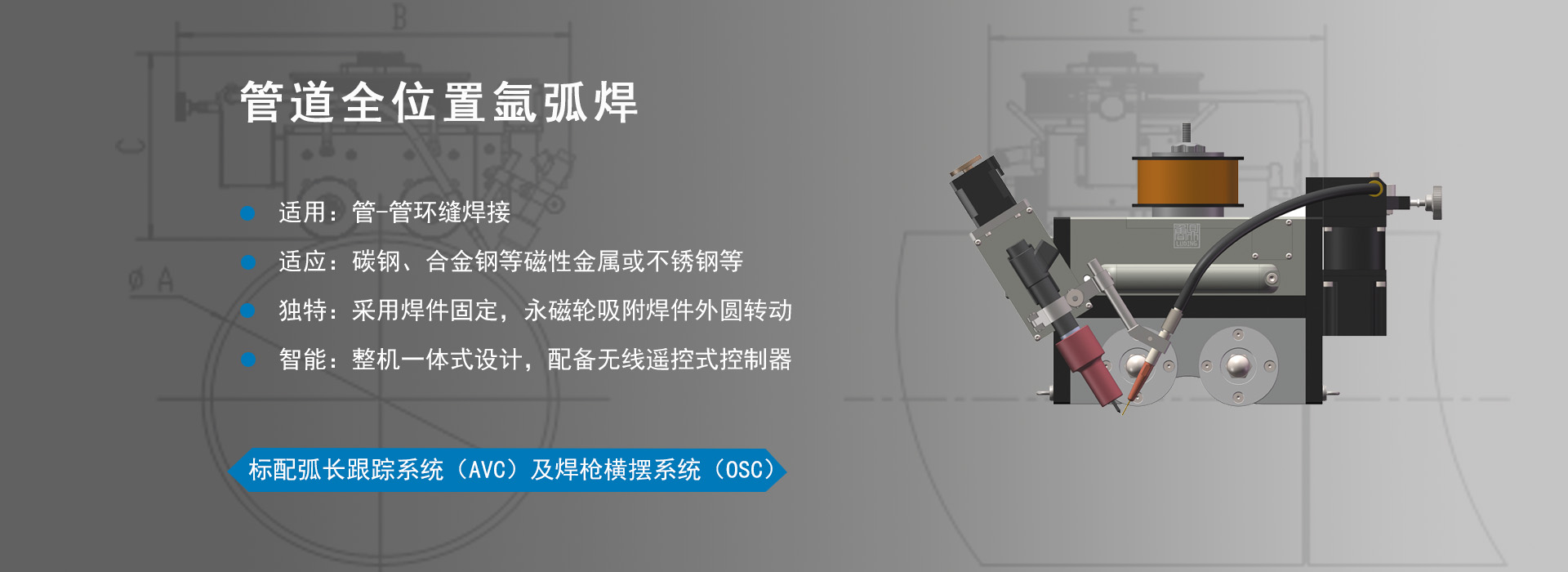

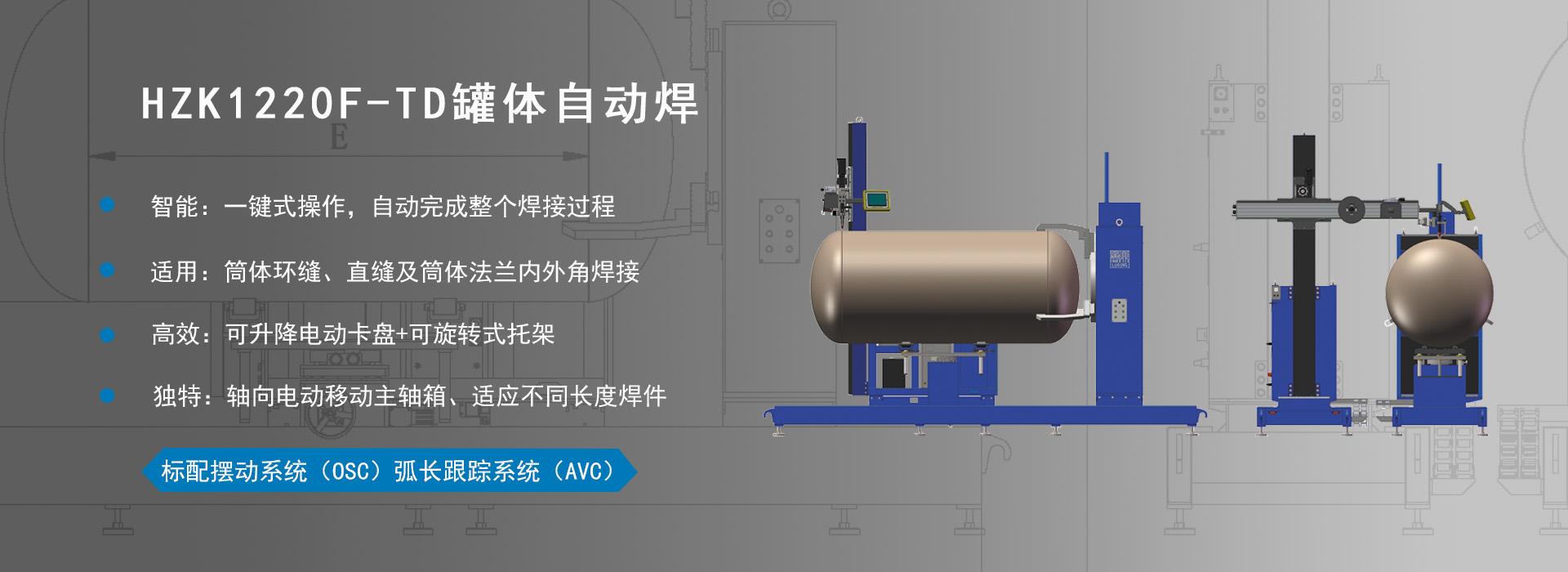

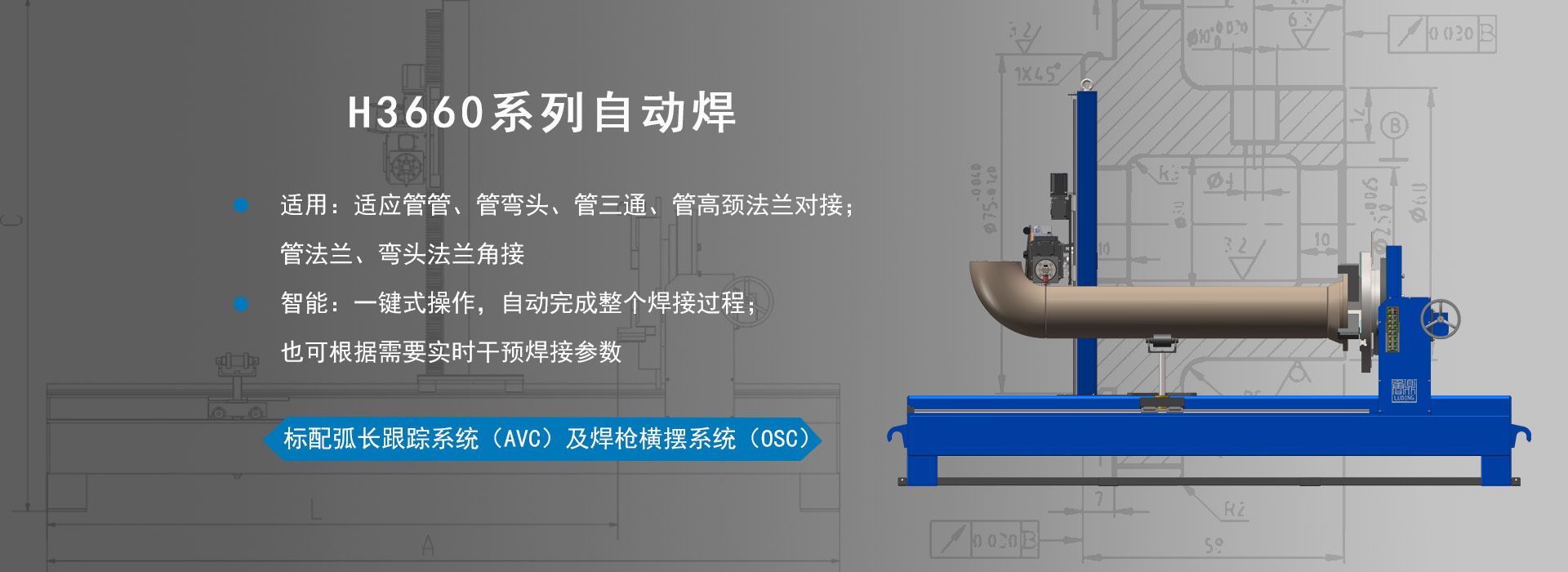

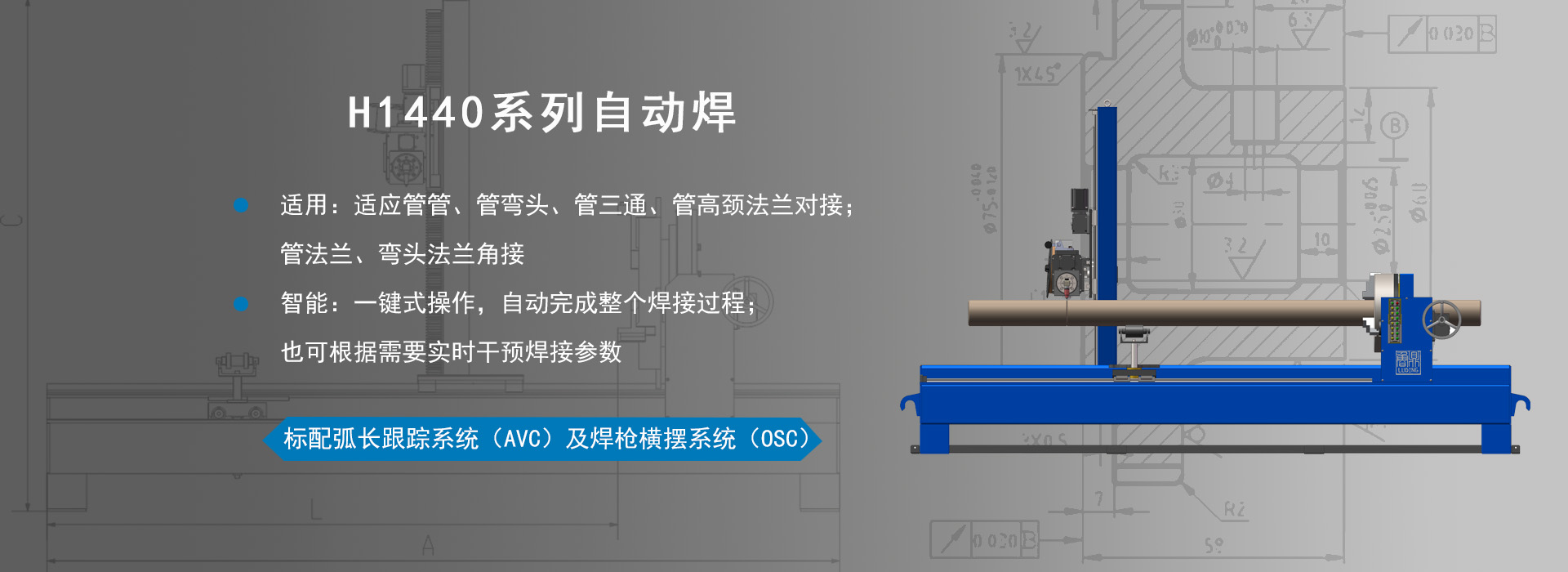

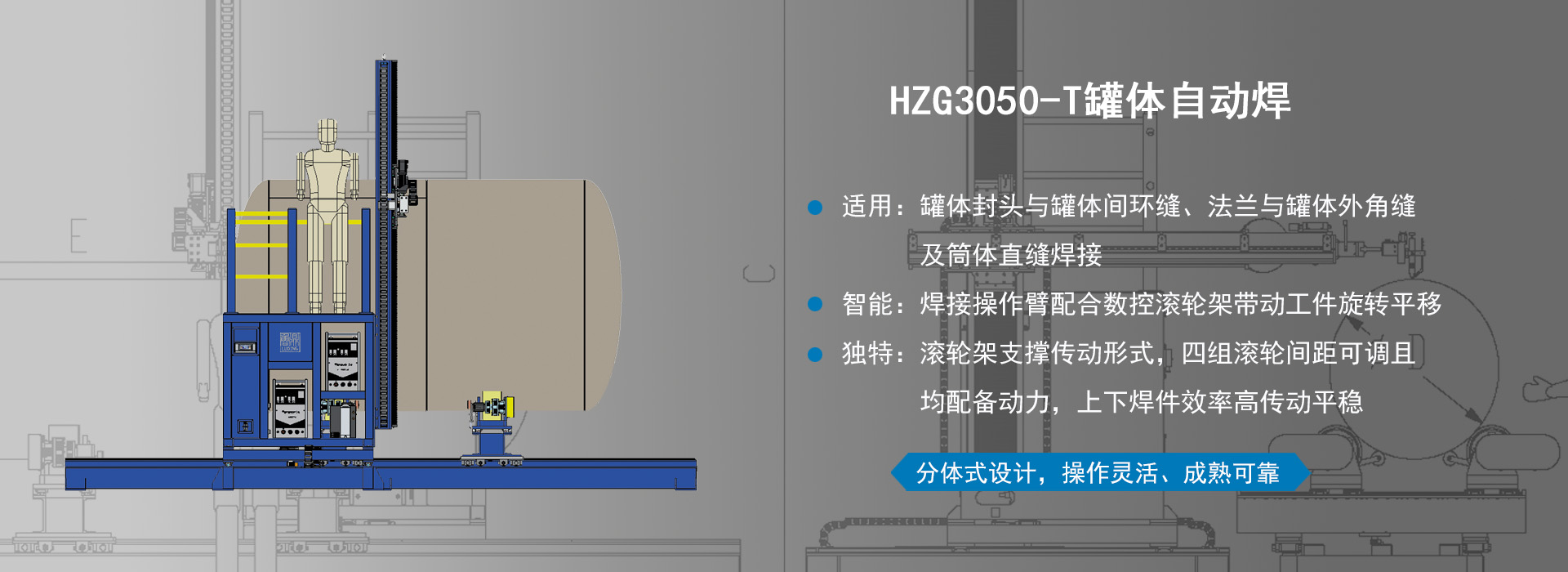

2、焊接设备质量

焊接设备的质量问题对压力容器焊接工艺水平的提升具有重要的影响。焊接人员要围绕焊接设备进行焊接活动。

焊接设备的选择要了解生产厂家的实际情况,在生产发展的基础上对焊接设备资金投入情况进行明确。

同时在焊接设备日常使用的过程中要安排专业人员对焊接设备进行养护,这样才能够保证焊接设备的使用寿命。

焊接设备的正常运行是企业生产效益提升的重点因素,因此在焊接设备运行过程中一旦发现质量问题就要采取及时有效的措施进行系统完善,保证问题能够得到充分的解决,防止事故进一步发生。

3、完善焊接制度

完善的焊接制度是压力容器焊接工艺水平提升与质量管理顺利进行的重要保证,企业管理人员要根据国家规定的内容结合自身的发展实际情况,制定完善的焊接制度管理。焊接工作的顺利开展是焊接质量提升的关键。在焊接管理要求中要实现焊接工作人员持证上岗,要取得符合国家要求的技术质量证书,只有严格要求生产工艺才能够实现质量管理水平的提升。

科学合理的焊接活动是焊接质量提升的关键基础要求,在制定焊接制度的时候要对焊接流程进行明确,保证焊接材料在采购、使用过程中的要求焊接工作人员能够有详细的了解。

当出现质量问题的时候能够在第一时间对问题进行了解,同时避免焊接材料出现质量问题。

在焊接管理过程中施工管理人员要树立责任意识,这样才能够保证管理重点能够在焊接工作中得到充分的体现。

在根本上保证压力容器焊接工艺质量,为企业的进一步发展起到推动作用。

4、焊接过程控制

焊接工作人员要对焊接工艺进行系统的控制这样才能够保证焊接质量。

在焊接过程中要强化焊接技术对生产设备的影响,焊接质量与外部环境影响有着直接的联系。

焊接工作人员要采取相应的措施避免外界对焊接质量的影响,实现对焊接生产过程全面系统的控制。

规范焊接生产,实现焊接生产控制管理是提升焊接质量的关键因素,这是压力容器能够顺利投入生产最为重要的方面。

因此在焊接工作之前,焊接工作人员要熟悉压力容器内部具体构造,这样才能够采取相应的措施对压力容器进行系统管理,在保证压力容器质量的同时能够有效的避免问题的发生。

5、完善焊接工艺

焊接工作人员在焊接的过程中要严格执行焊接工艺规定,根据规定要求进行焊接工作。

压力容器焊接要符合焊接工艺标准,并且对焊接工艺生产进行规定检查,使生产过程能够更加符合焊接工艺要求。

确认焊接工作人员的焊接材料是否符合生产工艺要求。根据公司制定的材料放置要求实现材料管理科学化。

焊接工作人员要实现执证上岗,并且在操作的过程中要按照要求进行操作,符合规定要求。同时在焊接工作开展之前对焊接设备进行确认,符合工作要求。

文章来源网络,旨在学习分享,如有侵权联系删除