我们如何干好承压设备的焊接生产?

近年来,随着压力容器制造工艺的不断发展,其制造过程中的一些问题也渐渐暴露,需要我们及时的发现问题,规避风险,提高压力容器的安全性。这些问题包括材料问题、变形问题、焊缝问题、应力腐蚀问题和氢脆问题等。

1、材料问题

压力容器制造过程中的问题主要包括材料代用问题,以优代劣和以厚代薄,这种情况在实际生产过程中屡见不鲜。

材料质量的控制是保证压力容器安全使用的前提。从设计、采购、验收、保管、发放和使用全过程严格控制材料的质量。在材料的选择上必须严格执行国家标准和各项规范。

在选购材料时,必须保证该材料生产企业生产的材料符合相关标准和规范。材料进场前,需要对材料进行验收。

首先就是要检验材料供应商的资质,压力容器的主要承压元件如果出现代用情况,需要向原单位备案;材料标记的移植是防止材料的混用和错记的有效手段,建立完善的材料标记移植管理程序,保证承压元件从保管、发放、下料及生产流转过程中的可追踪性;

其次要检验原材料的各项参数,严格按照相关标准和规范进行验收。材料进场后,由材料负责人对材料进行验收编号。

对于焊接材料的管理,必须按照专门的规范进行,以免造成安全隐患,无法保证压力容器的质量生产过程中焊接材料的保管必须设置二级库,存放的时候应按区分类,根据牌号、规格、材检号要标注清楚,对于特殊的焊材,应专门保管。

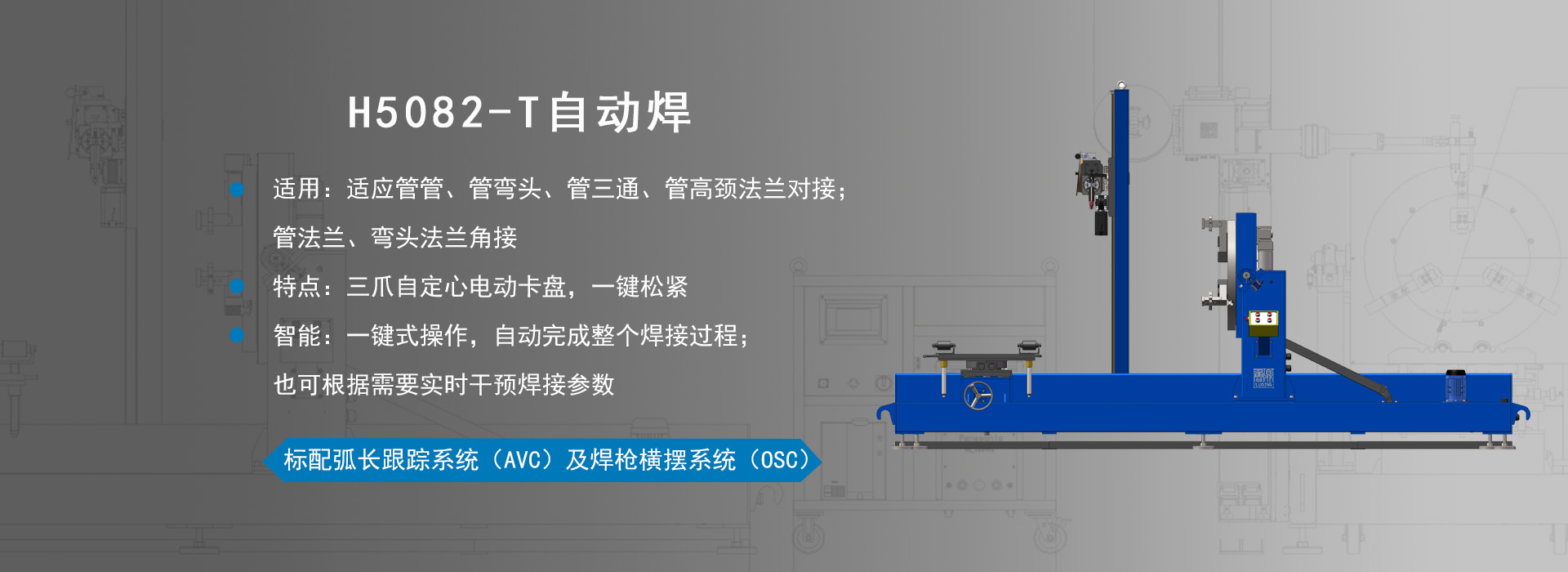

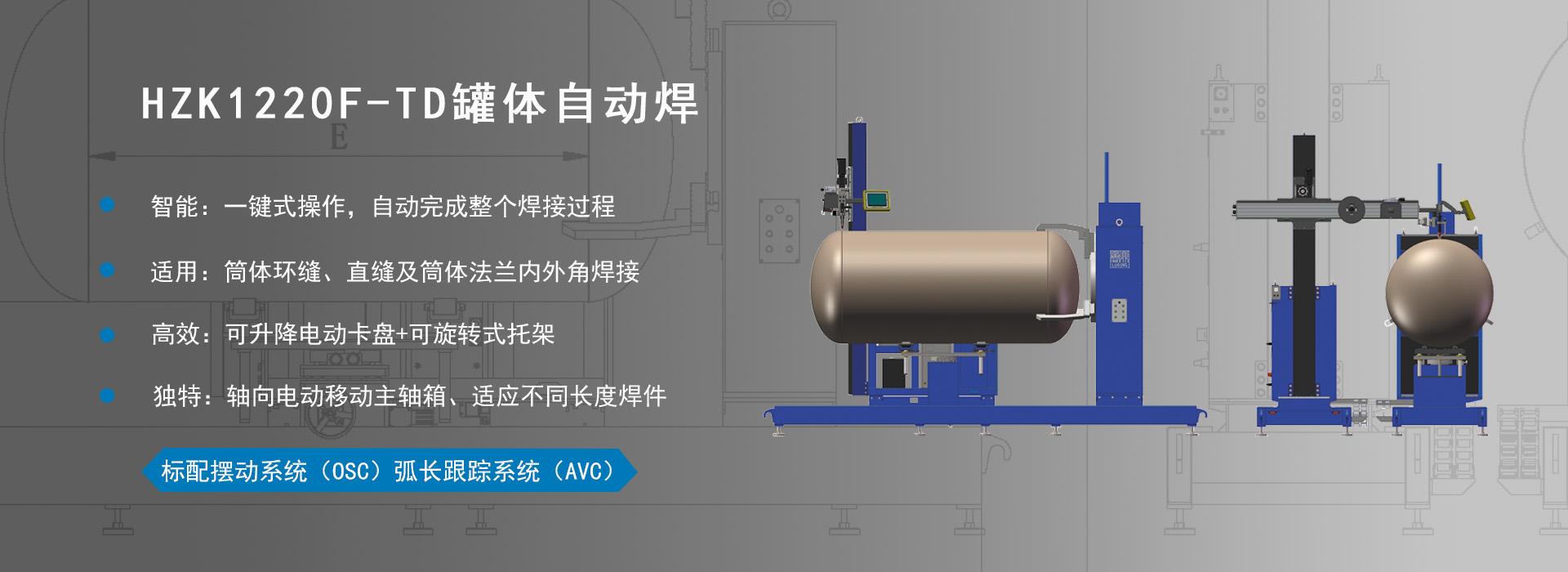

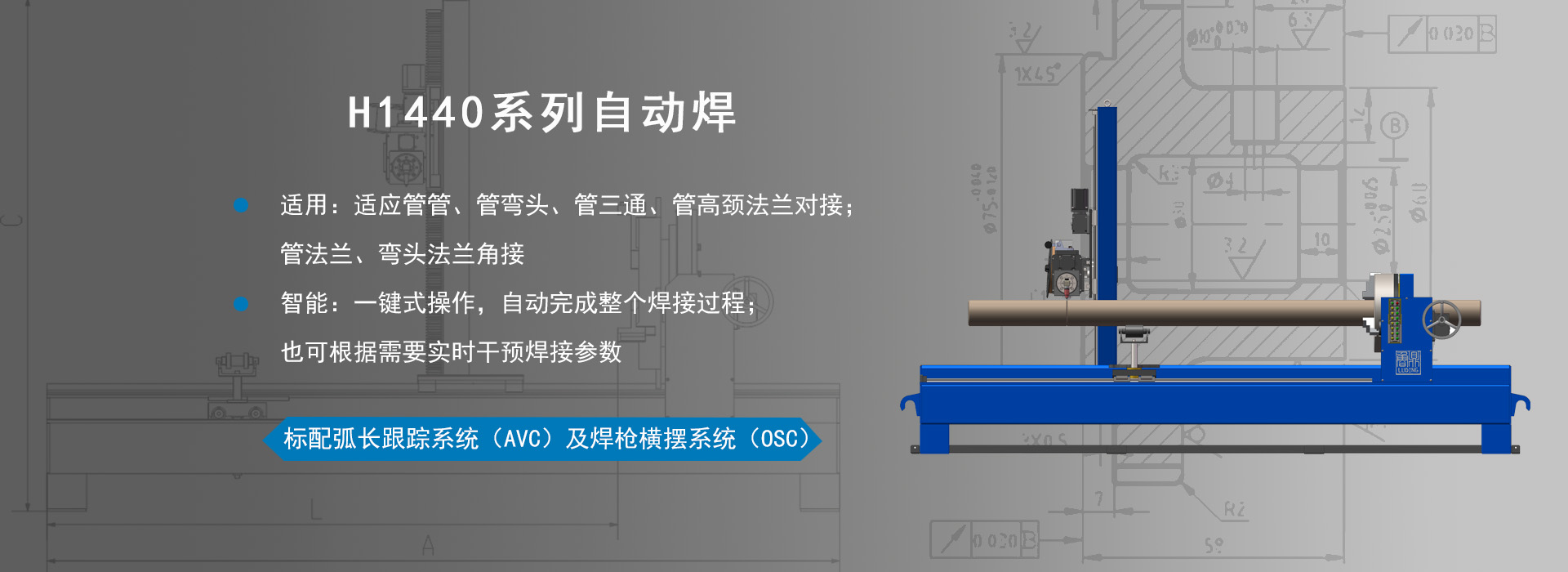

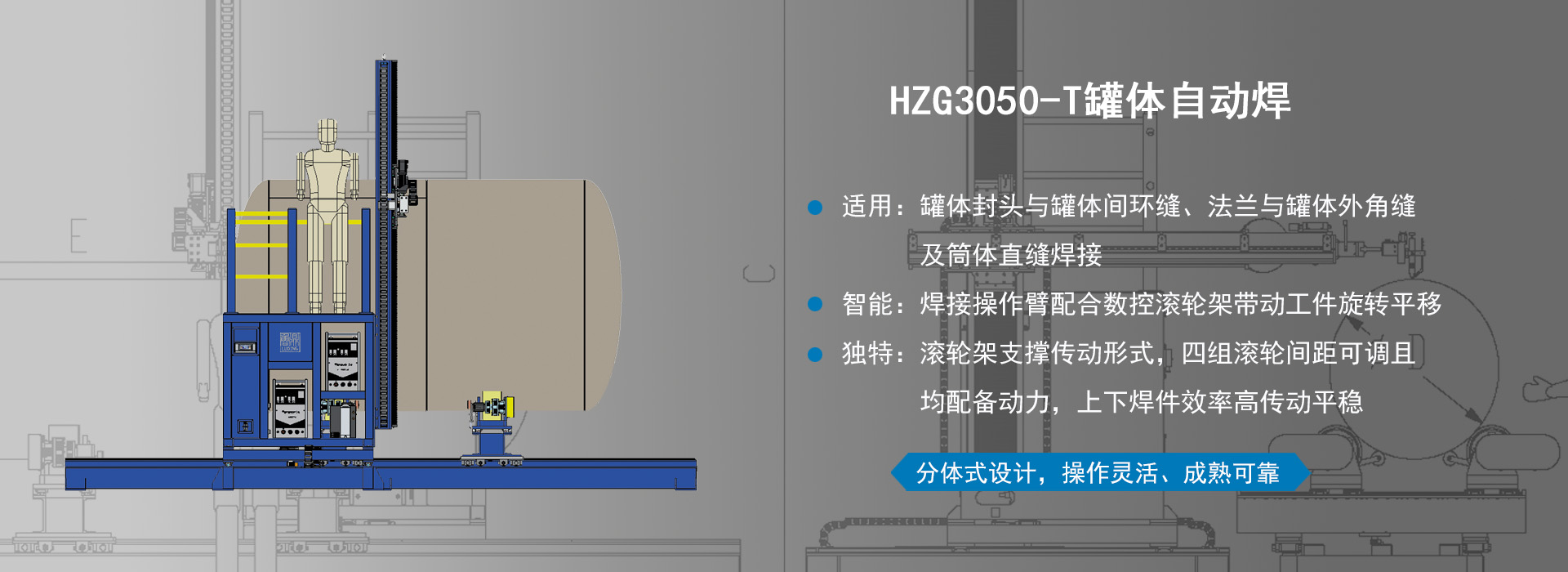

金鲁鼎罐体自动焊

2、变形问题

压力容器的变形严重影响使用的严密性和可靠度,进而影响压力容器运行过程中的安全性,必须认真制定并严格遵守制造工艺和标准,确保压力容器质量满足国家规范和各项规程的要求。

压力容器在制造过程中的变形主要是由于下料尺寸误差、模具形状和组装过程中的误差引起的。要解决这个问题,同样要从这三方面着手。

首先就是要提高下料水平,严格计算所需要的材料,可以采用计算机软件辅助计算下料及管理;

其次严格控制模具的形状,充分考虑压力容器成型过程中和成型后的变化;

另外,对压力容器组装的过程中,用定位卡具进行定位,以防止压力容器的变形,用经纬仪检测直度。

实际操作过程中,采取对称切割或者机械加工,在坯斜板切割后进行平整矫正等方法避免火焰切割变形;

对于失稳变形,可以用紧贴壳体的筋板加强开孔区,等阻焊接管后壳体处于整体稳定状态时,再把加强版撤掉。

避免热处理变形,在炉壁火焰喷嘴处设挡火墙,必要时,对高温下易失去温度的压力容器部件进行加固。

3、焊缝问题

压力容器制造过程中,很多部件是靠焊接连接的,焊缝的布置及焊接质量直接影响压力容器的质量,特别要注意焊缝缺陷进而产生应力集中现象。

在焊接过程中,注意焊缝的布置,焊缝的交叉和重叠不可避免,因此,在操作之前需要对压力容器进行应力分析,可以用计算机软件进行辅助计算。

影响焊接质量的关键是操作人员的专业水平,因此,要注重焊接工作人员的管理,对其从业资格和相关资质进行审查,保证持证上岗。

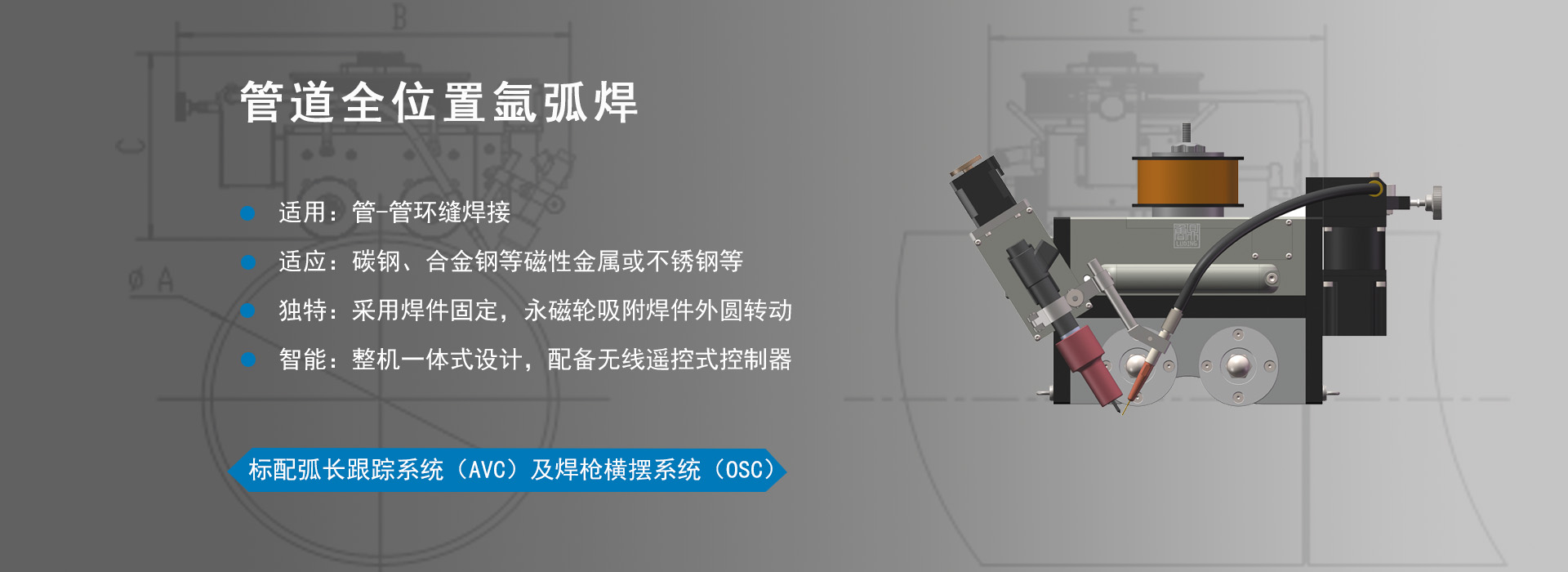

金鲁鼎罐体自动焊

4、应力腐蚀问题

应力腐蚀裂纹的产生是由于应力和腐蚀环境共同作用产生的。在实际操作过程中是无法避免应力产生的,腐蚀环境也是没有办法摆脱的。

因此,需要从材料本身出发来解决这个问题。在设计压力容器时,就需要充分考虑到应力腐蚀问题,选择适合的材料。

另外,可以对结构进行处理、热处理、防腐处理等,尽量减少应力腐蚀;裂纹产生的可能。

5、氢脆问题

氢脆是溶于钢中的氢,聚合为氢分子,造成应力集中,超过钢的强度极限,在钢内部形成细小的裂纹,又称白点。氢脆只可防,不可治。

氢脆一经产生,就消除不了。温度越高,氢脆程度就越深,钢的含碳量越高,氢脆的现象就越严重。

防止氢脆现象的产生可以在钢中添加铬、钛、钒等金属元素,还可以添加缓蚀剂,电镀、吹沙除锈等方式都可以在一定程度上减少氢脆现象的发生。

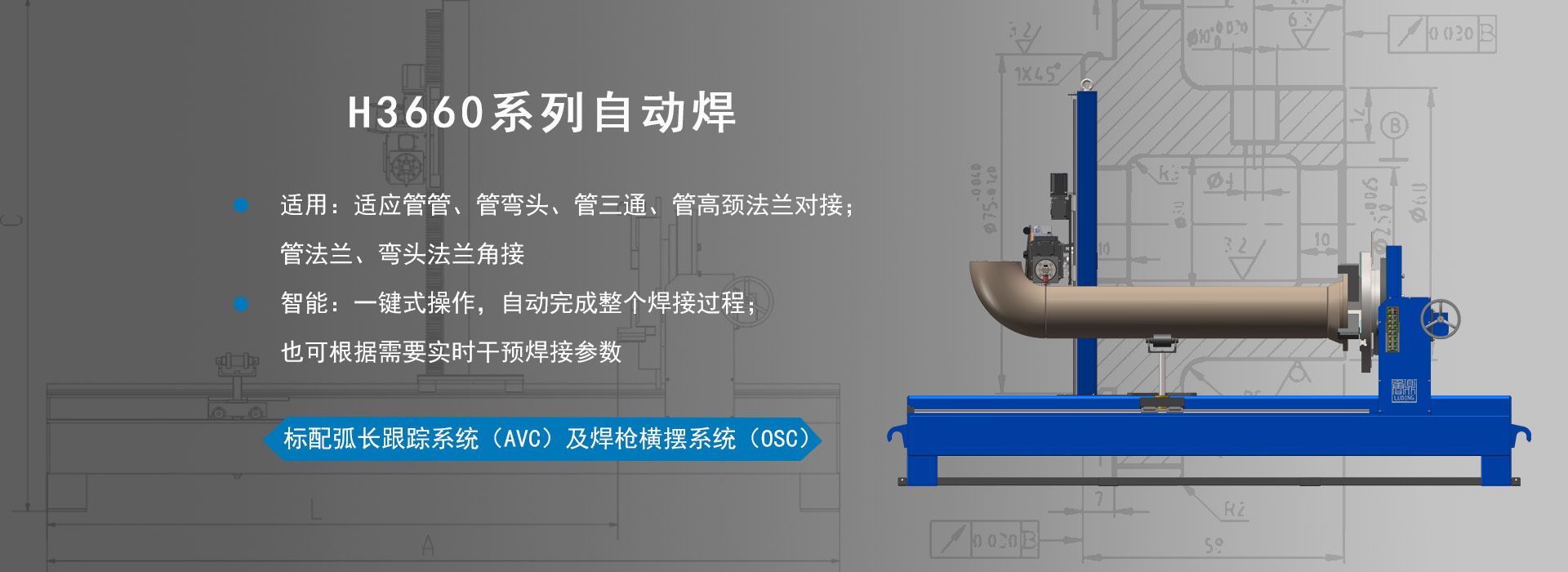

金鲁鼎自动焊接设备

声明